"mei, Du hast echt Schneid"

typisch bayrischer Ausspruch, wenn man den Mut von jemand bewundert. Es werden auch Ausdrücke nach wie vor verwendet, wie etwa: "jemandem die Schneid abkaufen", oder "schneidig". Die Schneid wird dabei immer als etwas positives (Mut, Schwung?) gesehen, ausser bei dem Ausdruck "zweischneidig".

Begriffe zu Schneiden/Klingen/Schneidflächen:

- Schnittfläche = Die Auflagefläche z.B. eines Bohrers auf dem Material, dass er bohren soll (also im Bohrloch), bei einem Fräser oder einer anderen Klinge ist es die geschliffene Seite, im Gegensatz zur Rückseite. Bei einem symmetrisch geschliffenen /beidseitigen Schliff gibt es diese Begriffe nicht.

- Schnittwinkel = ein Winkel im Vergleich zur Schnittfläche, der meist um ein paar Winkelgrad von diesem abweicht, dadurch schneidet die Klinge/ Schneide.

- Klinge = meist aus Metall, der Teil, der schneiden soll, bei einem Messer die Schnittseite (geschliffen, scharf), bei einem Hobel z.B. die Seite, die aus der Messerwalze/Klingenwalze heraussteht und das Holz abtragen soll. Bei einem Taschenmesser hingegen wird der komplette, ausklappbare Teil als Klinge bezeichnet, nicht nur die Schnittseite. Bei einem Meissel oder Stemmeisen nur der Teil, wo das Werkzeug schneidet, also vorn an der Spitze. Bei einem Messer mit Wechselklingen die tauschbare Klinge (wie beim Taschenmesser).

- Schruppen = Neben Abschneiden die gröbste Art der Formgebung. meist geht es dabei um das Abtragen mehrerer Millimeter, um einen defekten Teil des Werkzeugs zu entfernen (z.B: ausgeglüht, abgebrochen, gesplittert, rund geworden, ...) Wird mit Flex oder Bandschleifer gemacht.

- Schlichten = Feinere Weiterbearbeitung (jetzt nur noch der Oberfläche, nicht mehr der Form), mit Feilen, Bandschleifer, Schleifpapier, Schleifstein, usw. Hier wird die Oberfläche möglichst eben gemacht (geplant), weil das anschliessende Polieren die gerade Fläche voraussetzt, und nur noch die Feinheit der Oberfläche verstärkt, was zu mehr Schärfe führen soll.

- Feinschleifen/Polieren = Der feinste und letzte Arbeitsvorgang beim Schärfen, mit Polierpaste, feinstem Schleifpapier (800 bis 2000 Körnung)o der feinem Schleifkörper. Glättet eine schon ebene Oberfläche, und bringst damit zusätzliche Schärfe ( das Werkzeug schneidet leichter und wird weniger warm). Wird aber nicht bei allen Klingen/Schneiden gemacht, weil es oft mit geschliffener Oberfläche bereits gut genug ist.

- Grat entfernen = Beim Schruppen und Schlichten (also bei allen Schleifvorgängen, auch an der Bandschleifmaschine) wird Material auf einer Seite abgetragen, dafür bildet sich auf der anderen Seite ein Grat, wo sich Material staut, das nicht von diesem Schliffwinkel erfasst wird. Es gibt Messer, wo man diesen Grat nicht entfernt, sondern nutzt, ansonsten aber muss er weg. Dazu wird die Rückseite (also die ungeschliffene Seite "abgezogen", d.h. gegen den Strich absolut parallel auf einem Schleifstein oder glatt liegendem Schleifpapier so oft in nur diese Richtung bewegt, abgehoben und nochmal, ...

- Strich = Das ist die Richtung, in der ein Schleifkörper am Werkzeug entlang geführt wird. Bis auf wenige Ausnahmen wird "gegen den Strich" geschliffen oder abgerichtet, d.h. die Klinge kommt als erste in Kontakt mit dem Schleifkörper, und wird gerade (ohne Verkanten) auf diesem bis zum Ende des Schleifkörpers geschoben, wobei ein gleichmässigen, leichter Druck das Werkzeug auf den Schleifkörper drückt. Dieser Strich ist bei der geschliffenen Klinge später noch als feine "Riefen", also Kratzer zu sehen.

Härten und Brünieren

Jede Klinge ist nur eine begrenzte Zeit scharf, Benutzung und besonders Missbrauch machen sie wieder stumpf, und dann muss sie wieder geschärft werden, denn mit einer stumpfen arbeitet es sich echt nicht gut.

Die Zeit, wie lang eine Klinge zum Arbeiten taugt, nennt man Standzeit, d.h. sie widersteht der Abnutzung bis zum nächsten Schärfen. Die Bemühungen, diese Zeit zu verlängern, also weniger Zeit mit Schärfen und mehr Zeit mit Arbeiten zu verbringen, reichen weit in die Vergangenheit zurück: Bronze statt Stein, Eisen statt Bronze, Stahl statt Eisen, das sind bekannte Verbesserungen. Aber auch bei Eisen und Stahl gibt es Mittel, die Standzeit zu verlängern:

Eine Variante ist, Rost zu verhindern, denn eine rostige Schneide taugt nichts. Dazu ist eine Möglichkeit, die Klinge oder das ganze Werkzeug zu brünieren: Es wird nach dem Schmieden (noch heiss) in Öl getaucht, und dies hinterlässt eine "verbrannte Ölschicht", einen braun-bläulichen Belag, der gut vor Rost schützt.

Aber das Eintauchen des noch heissen Metalls in eine kalte Flüssigkeit hat noch einen anderen Sinn: HÄRTEN

Wenn man Metall erhitzt und es sehr langsam auskühlen lässt, erreicht man die grösstmögliche Weichheit von Metall, es ist weich und flexibel (elastisch). manche nennen das auch "Entspannen". Das passiert unabsichtlich auch bei einem "ausgeglühten" Bohrer. Für eine langlebige Scheide absolut unbrauchbar. Verkürzt man diesen Abkühlungsprozess, indem man das heisse Eisen schnell (plötzlich) abkühlt, verändert sich die Molekularstruktur drastisch, das Eisen oder der Stahl wird gehärtet. Eine dann geschliffene Schneide hält viel länger. Aber man verliert dafür die Elastizität. Wenn man es übertreibt, kann es durchaus sein, dass die Klinge dann "aussplittert", statt stumpf zu werden, oder dass das Werkzeug einfach zerbricht.

Ein Kompromiss ist oft, nur die Klinge selbst zu härten, nicht aber das ganze Werkzeug.

Hierüber gibt es viele Fachbücher, es geht hier aber nur um ein "Grundverständnis", eine gehärtete Klinge ist lange scharf, aber sie kann brechen oder splittern, je nach Anwendung kann man recht gut selber härten. Dazu wird der Teil des Werkzeugs mit z.B. einem Gasbrenner rotglühend erhitzt, dann sofort in kaltes Wasser getaucht Oder eben Öl zum Brünieren, aber Öl brennt !!!), und dann erst geschliffen.

Umgekehrt kann man einem Werkzeug zu grosse Härte nehmen, indem man es genau so erhitzt, aber es langsam (unter weiterer Erwärmung, nur eben weniger) langsam auskühlen lässt.

An anderer Stelle habe ich Euch ja schon erzählt, dass natürlich auch der Rohstoff eine grosse Rolle spielt: Neben vielen anderen Faktoren ist es vor allem der Kohlenstoffanteil im Eisen, der eine grössere Härte ermöglicht.

Demnach müssten Edelstahlwerkzeuge (ziemlich weich) sehr schnell wieder stumpf werden, tun sie aber nicht.. Daher werden sie z.B. in der Chirurgie gern eingesetzt. Als Bohrer hingegen taugt Edelstahl eher nicht, da gibt es Chrom Vanadium oder besser HSS, das sind wirklich harte Stähle, aber deshalb brechen sie auch gern. Man kann auch hier nicht alles haben. Also für jede Anwendung das richtige "Eisen".

Weitere Techniken, um Eisen in seinen Eigenschaften zu verändern, findet Ihr unter Sense dengeln (Verdichten) auf dieser Seite.

|

|

|

Abziehstein (Schleifstein)

|

Sensenstein (Schleifstein)

|

Die Schleif- und Formwerkzeuge und wie man sie verwendet

hierzu gehören natürlich Schleifsteine, da bevorzuge ich sog. Sensensteine, einfach weil man in verschiedenen Körnungen bekommt, und sie recht günstig sind. Aber auch sogenannte "belgische Brocken" (Schleifmittel in Brocken-Form), Polierpaste, Zahnpasta als Ersatz.

Für die grobe Formgebung ein Bandschleifer und eine Flex, dann für mittelfeine Arbeiten Schwingschleifer und Vibroschleifer, aber auch Feilen verschiedener Körnung (hier aufgrund der Herstellung "Hieb" genannt.

Bei allen diesen Werkzeugen muss man lernen, sie in gleichmässigen, parallelen Bewegungen zu führen, da sonst "Bäuche" (Abrundungen) entstehen, die man nicht brauchen kann. Es gehört schon ein wenig Übung dazu, mit einer Flex eine gerade Fläche herzustellen, auch wenn sie noch relativ grob ist. Beim Bandschleifer hingegen ist "Verkanten" eine häufig auftretende Panne, hier kommt man komplett aus dem Winkel, die Fläche ist zwar gerade, aber nicht mehr rechtwinklig, also "schief".

Es kommt immer darauf an, ob man nur die Schärfe wieder herstellen möchte, oder aber komplett eine Form wiederherstellen muss, z.B: weil was abgebrochen ist.

Dann braucht man noch sog "Abziehsteine", feinere Schleifsteine mit feiner Körnung (kleineren Schleifkörnern), sowie Schleifpapier, um die endgültige Form herzustellen. Diese tragen natürlich weniger Material ab, aber dafür wird die Oberfläche glatter, wir kommen einer Schneide oder Klinge also schon näher, für bestimmte Zwecke reicht das als Schneide.

Andere Klingen werden dann noch feiner bearbeitet, dazu zählen Messerklingen, Stemmeisen, Dreheisen, Skalpelle, ...

Hier muss der entstandene "Grat" durch (absolut paralleles) Schleifen auf der Rückseite der Schneide ("gegen den Strich", also zum Griff hin) entfernt werden, ein Verkanten jetzt und die Schneide ist rund, und man muss ein paar Millimeter opfern und so weit abschleifen, bis die abgerundete Stelle weg ist.

Ob man nun die Klinge einspannt und den Schleifkörper bewegt, oder die Klinge mit der Hand auf dem befestigten Schleifkörper bewegt, ist beides möglich, je nach Klinge ist das eine oder andere leichter, aber es muss absolut parallel sein.

Und auf "den letzten Schliff" kommt es an: Da gibt es verschiedene Techniken:

Bei einer Sense schleift man fast parallel zur Schneide, aber ganz leicht "gegen den Strich", d.h. bei der Schneide vorn beginnend und Richtung Griff bewegen (bzw Richtung stärkeres Material, aber eben nur ganz wenig, und beidseitig, damit entsteht kein Grat.

Hobelklingen werden (von einer Gripzange oder ähnliches gehalten) auf feinem Schleifpapier (Körnung 600 bis 2000) hin- und her-bewegt, was ein paralleles Polieren bewirkt, dann wird ein eventuell vorhandener Grat gebrochen, und dann das Ganze noch mal.

Messerklingen können bei Dünnschliff (biegsame, dünne Klinge) mit einem Schliff entlang der Klinge (beidseitig) geschliffen werden, andere Messer (wenn beidseitige, symmetrische Klinge) eher wie die Sense, also leicht gegen den Strich.

Die Schleifrichtung führt entweder parallel zur Schneide, oder aber "gegen den Strich", also von der Schneide weg zum dickeren Rücken der Klinge (des Messers). Ein Schleifen zur Klinge hin ist mir als erfolgreiche Technik nicht bekannt.

Bei dünnen Scheiden wird die Gratbildung dadurch vermieden, dass nach wenigen "Strichen" auf einer Seite der Schneide zur anderen Seite gewechselt wird (und wieder zurück)

Messer

hier sind nur Messer gemeint, die eine feste, nicht austauschbare Klinge besitzen, aber natürlich gelten die Angaben auch für grössere und andere Klingen wie Dolche mit Flachklinge und Schwerter:

Nachschärfen mit einem feinen Schleifstein (Sensenstein), Schleifrichtung fast parallel zur Schneide, aber doch leicht gegen den Strich (also von der Spitze der Klinge hin zum Dickeren), dabei häufig die Seiten wechseln, um Grat zu vermeiden.

Messerschleifer zum Durchziehen sind nicht immer ratsam, während die Metall-Schleifstangen, die Metzger für ihre Messer verwenden, bei ein wenig Übung sehr gute Ergebnisse bringen.

Nur wenn grosse Scharten in der Schneide sind, muss erst mal so viel (gerade) abgetragen werden, dass die Klinge wieder ohne Scharte ist, dann wird sie wieder geschärft. Dabei den vorher vorhandenen Schliffwinkel wieder herstellen.

Stemmeisen

sind Werkzeuge zum Holz oder Stein-Schnitzen bzw Behauen, und sollten eine hervorragende Schärfe haben, damit man damit zügig arbeiten kann. Gilt genauso auch für Schnitzeisen, nur haben die weniger "Auflage". Bei Scharten oder Splitterungen wie beim Messer verfahren, der Schliff ist aber oft leichter auf Schleifpapier (ca 1000 Körnung, nass-fest) zu machen, dazu das Schnitzeisen/Stemmeisen in einer Halterung befestigen, so dass es absolut parallel geführt wird. Dann das Schleifpapier (auf einer sehr geraden Unterlage) näher an die Klinge bringen. Mit leichtem Druck die Klinge gegen den Strich über das Schleifpapier führen, hoch heben, zurück in die Ausgangsposition. Vorgang wiederholen. Bei bis zu 10 Schleifvorgängen ist noch nicht mit einem Grat zu rechnen. Ein ev entstandener Grat wird ebenfalls gegen den Strich entfernt, aber diesmal liegt die Rückseite auf dem Schleifpapier, und muss ohne Verkanten parallel auf dem Papier bewegt werden. Am Schluss nur noch 2 mal gegen den Strich-fertig. Es geht leider dabei sehr leicht, die Rückseite der Klinge "abzurunden", und das ist das schlimmste, was passieren kann. Das Problem ist nur durch Abtragen einiger Millimeter zu lösen plus erneutem Schärfen, also lieber exakt machen

Sense schärfen

Die Sense ist ein alpenländisches Handwerkzeug, um damit Gras, Korn oder anderes Gewächs (am Boden) mit kreisenden Strichen abzumähen. Sie braucht weder Strom noch Sprit, und sie ist ziemlich effektiv, wenn man mit ihr umgehen kann. Das Erlernen der richtigen Bewegung und Haltung entscheidet darüber, ob und nach welcher Zeit man Muskelkater oder Krämpfe bekommt. Sie ist eines der schärfsten Arbeitsgeräte und damit natürlich auch sehr gefährlich. Und auch das Schärfen erfordert einige Übung, denn je schärfer, desto leichter ist dann die Arbeit: Es gibt Sensenschleif- und Sensenwetzsteine in verschiedenen Körnungen, dazu ein Wasserbehälter, aber auch ein Ölschliff ist mir schon gezeigt worden. Die Sense hat ein quer zum Holzstil stehendes, leicht gebogenes Schneideblatt, dass sich auch noch vom Stil nach aussen verjüngt, also weniger breit wird. Es ist erstaunlich dünn, elastisch, aber auch stabil (siehe Dengeln). Dazu weist es noch eine Rundung in sich auf. In der richtigen Haltung liegt die Schneide parallel zum Boden (und zeigt zum Benutzer) und wird mit leichtem Schwung (und gleichzeitigem Heranziehen) im Bogen geführt. leer zurück und weiter.

Die Schneide des sehr dünnen Bleches ist beidseitig geschliffen, und wird bei aufrecht gestellter Sense mit nassem Sensenstein mit unbewegter Hand geschärft: Die Hand bleibt für einige Kreisbögen an Ort und Stelle und dreht sich nur (wie ein Scheibenwischer), dann entlang der Klinge nächster Bereich, usw, dann andere Seite das gleiche Programm. Ziel ist es. möglichst wenig Material abzutragen, aber trotzdem Schärfe z erzielen. Das erfordert schon ein wenig Übung, und man kann sich sehr leicht schneiden.

Aber Sensen haben noch eine Besonderheit: Das sehr dünne Schneidblatt hätte eigentlich gar nicht die erforderliche Festigkeit und würde sich als gerades Blatt total verbiegen, es wäre nicht stabil. Durch die schon erwähnte Form (oberer verstärkter Rand, Form des Blattes, innere Rundung) wird schon mehr Stabilität erreicht, aber das würde noch nicht reichen: Hier kommt das Dengeln in’s Spiel: auf einer Art Amboss wird das Schneideblatt mit Hilfe eines leicht angerundeten Hammers quasi "verdichtet", eine Technik wie beim Blech treiben, nur dass hier nichts grösser, sondern nur fester wird. Ausserdem entsteht eine Oberfläche, die aus lauter leichten Buckeln besteht, eine Technik, die man auch für Plastikprodukte und im Flugzeugbau übernommen hat. Ein so verdichtetes Material hat die Festigkeit, die man sonst nur mit einer wesentlich dickeren Materialstärke erreichen könnte (damit aber auch viel schwerer)

Wiederherstellung von Klingen für Schraubenzieher

oder anderen Werkzeugen, die aus der Form geraten sind: mit der Flex das defekte Stück abschneiden oder zurückschleifen, dann einen runden Schleifstein verwende, der sich relativ langsam dreht und der in Wasser läuft (oder den man Wasser auf die Schleifstelle zuführen kann), und damit die typische Form wieder herstellen. Grat entfernen, mehr braucht’s nicht, ist wie neu. Wichtig ist die Form und die gerade Klinge, sowie die resultierende Restdicke der Klinge, diese muss für den Schraubentyp gerade passen, soll aber nicht viel dünner sein.

Klingel für Hobel

Aufgaben: Die Klingen werden meist nicht nur stumpf, sondern schartig, und diese Scharten würde man in der Holzoberfläche sehen. Als Zwischenlösung kann man bei einigen Maschinen ein Klinge umdrehen, dann sind zwar noch Scharten in beiden Klingen, aber nicht mehr an der gleichen Stelle, damit wird es schon gleichmässiger. Aber auf Dauer hilft nur Schleifen. hier muss man zuerst soviel Material abtragen, dass die Scharten verschwunden sind. erst dann kommt wieder eine Schneide drauf. Hierbei muss wieder darauf geachtet werden, dass beide Klingen genau gleich weit aus der Messerwalze herausschauen, wenn sie montiert sind (Rundlauf).

Bohrer

Dazu gibt es kleine Maschinen, oder man kauft einen neuen, oder: man lernt es von Hand zu tun.

Wenn man viel mit schwierigen Materialien (z.B. geschweisstem Stahl/Eisen) arbeitet, dann ist Nachschleifen eine gute Idee, denn einmal in eine Schweisstelle gebohrt und schon ist der Bohrer stumpf. Die erhältlichen Bohrerschleifgeräte liefern unterschiedlich gute Ergebnisse, insgesamt sind sie ein gute Idee, aber sie schleifen eben auch immer den gleichen Schnittwinkel, also für Stahl/Eisenbohrer mit mittlerer Drehzahl ganz ok.

Für den Schliff per Hand spricht die Möglichkeit, eben diesen Schnittwinkel individuell zu ändern, um damit z.B. mehr oder weniger "Abspanung" /Materialabtragung) pro Umdrehung zu bewirken. Und es gibt noch einen Grund warum das praktisch ist: Man hat nicht immer ein solches Gerät zur Hand, wenn man grade mit einem stumpfen Bohrer kämpfen muss. Und einen ausgeglühten Bohrer kann das Gerät auch nicht wieder schärfen, da hilft nur Flex plus Handarbeit.

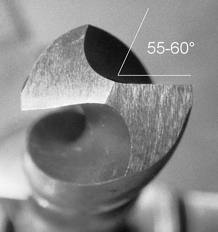

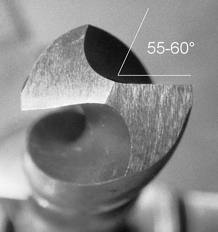

Vorgehensweise: Wenn ausgeglüht oder ausgebrochen, in Bohrmaschine eingespannt defekten Teil abtragen und dabei die Schräge an der Schneide wieder herstellen. Dann den Schnittwinkel per Hand mit Schleifpapier (auf Unterlage) oder mit Sensenstein wieder herstellen, d.h. nach dem Abflexen würde der Bohrer zwar "rundlaufen", aber nicht schneiden. Erst die leichte Anschrägung der Auflageflächen bewirkt einen "Schnitt", also das Abtragen von Material.

links ein Metallbohrer als Foto, rechts als Prinzip:

die rot markierten Stellen sind die Schneiden oder Klingen. Bei Fräsern liegen diese oft wirklich nur aussen, beim Bohrer hingegen setzen sie sich bis zur Mitte fort. Auf dem Bild links sind die (relativ) geraden Schneiden gut zu erkennen.

Der Drehsinn ist durch den Pfeil dargestellt.

Ganz oben im Kapitel habe ich versucht, die Aussparung in der an sich runden Form des Bohrers darzustellen. Also Bohreransicht von der Seite, so, wie er auf den Tisch liegen würde.

Unterscheidung der drei wichtigsten Bohrerarten:

- Metallbohrerwie beschrieben, kann auch gut für Holz verwendet werden, der mittlere im Bild links.

- Holzbohrer im Bild links, er ist gut an einer Spitze im Zentrum zu erkennen (zur Zentrierung). Schliff genua wie beim Metallbohrer, nur die Spitze sollte stehen bleiben

- Videa- oder Steinbohrer (auch Betonbohrer): Bei diesem sind an der Stelle der Schneiden kleine Videa- Plättchen aus sehr hartem Stahl eingesetzt, diese können auch geschliffen werden, aber sie brechen auch gern aus, dann kann man höchstens noch einen Metall oder Holzbohrer draus machen. Diese Technik der zusätzlichen, härteren Schneiden wird auch bei industriellen Fräsern, Hobelmaschinen und vielen anderen (abspanenden) Motorwerkzeugen verwendet, dort sind allerdings diese Klingen (aus Hartmetall) austauschbar, so dass nur sie ersetzt oder wieder geschärft werden müssen. Die Haltemechanik ist dabei meist ähnlich wie beim Hobel gezeigt.

Fräser, Minifräser

Aufgabenstellung: Beide Schneiden müssen identisch sein, und der Schnittwinkel muss auf die Drehzahl abgestimmt sein (im Zweifel immer von höheren Drehzahlen ausgehen), also geringe Schnittwinkel (flache). Vorgangsweise: den eingespannten, mit mittlerer Drehzahl laufenden Fräser mit der Flex oder einer Korund-Scheibe in die gewünschte Form bringen. Dabei muss jede Vibration vermieden werden, die Lager und die Befestigungen der Werkzeuge müssen also richtig gut sein. Die wirkliche Schärfe entsteht dann in Handarbeit, der Fräser wird (z.B: im Schraubstock) befestigt, und mit einem feinen Diamant-Schleifer wird dann die Schnittkante leicht angeschrägt, das ergibt den Schliffwinkel und führt dazu, dass der Fräser überhaupt Material abträgt.

Bei Fräsern mit multiplen (mehrfachen) Schneiden, wie oben in den Beispielen sichtbar, kann man nur mit einem Diamantschleifblatt die mehrfachen Klingen nachschärfen, je kleiner der Fräser ist, desto unwahrscheinlicher ist ein wirklicher Erfolg. Meist läuft der Fräser danach (obwohl scharf) nicht wirklich rund, die Präzision des händischen Nachschärfens kommt da an eine Grenze. Mit sog. Hausmitteln ist da nichts mehr zu machen. Neuen kaufen!

sauscharf: Skalpelle, Rasiermesser

das sind die Schneiden mit der schärfsten Schneide, die bei Handwerkzeug üblich ist. Ein Nachschleifen ist meist nicht erfolgreich, und sollte dem Profi vorbehalten bleiben. Es wird mit den genannten Schleifmethoden nur stumpfer. Finger weg oder viel üben.

abledern - vom Leder ziehen

eine Methode zum "Endschärfen" von Rasiermessern (also nur sehr dünnen Klingen). Es wird wirklich ein Lederband verwendet, dass der Klinge (polierend) den "letzten Schliff" verpasst. Diese Begriffe waren also wirklich mal ganz wörtlich gemeint.

Scheren und Seitenschneider

auch nicht leicht zu schärfen, wenn überhaupt, bei einer Schere nur die Schnittfläche parallel und gegen den Strich schleifen, niemals die Rückseite.

Bei einem Seitenschneider muss man erstens darauf achten dass die Klingen am Schluss wieder perfekt schliessen, und dass der ursprünglich vorhandene Schliffwinkel wieder der gleiche ist, sonst zerdrückt er in Zukunft den Draht, statt ihn abzuschneiden.

Bei einem solchen Schaden wie hier im Bild ist nichts zu machen. Man muss sich mit dem Schaden abfinden oder den Seitenschneider austauschen.

der GRAT und die Rückseite

Bei vielen Werkzeugen spielt auch die Rückseite eine grosse Rolle. Beispiel: Schnitzeisen zur Steinbearbeitung. mit der Aufgabe, eine tieferliegende Fläche zu "begradigen", also schön gleichmässig zu machen. Dabei sollte das Eisen mit der ganzen,polierten Fläche auf dem schon geplanten Bereich der Fläche gleiten, und die Klinge würde nur "Hervorstehendes" würde "begradigt". Damit ist recht einfach eine ebene Fläche herstellbar, aber die Fläche muss den richtigen Winkel haben, und gerade sein,damit sie ohne Verkanten geführt werden kann.

Einfluss auf die Schärfe und die Standzeit

selbst wenn das Schärfen einer Schneide/Klinge perfekt gelaufen ist, hängt das Ergebnis von etlichen anderen Faktoren auch noch ab: Das Material und seine Härte (Gesamthärte, oder an der Schneide gehärtet), Wahl des richtigen Schliffwinkels, Gratbeseitigung, erreichbare Glätte der Oberfläche (manche Schneiden sind besser, wenn sie noch kleine Scharten haben, also nicht poliert sind, manche schneiden sogar durch den Grat besser). Je nach Stahl und Härtung lässt sich eine gute Schneide erzielen, aber sie hält nicht lange, sie wird sofort wieder stumpf, es gibt z.B. billige Taschenmesser, die eine schön polierte Klinge haben, aber sie ist viel zu weich, um gut zu schneiden. Jeder Versuch, die schrf zu bekommen, endet im Frust. Sie wird bei der ersten Benutzung wieder stumpf, also sein lassen.

Ich möchte hier nicht weiter auf Inhaltsstoffe von Eisen und Stahl (z.B. Kohlenstoff) eingehen, aber ein paar Beispiele können das auch verdeutlichen: Eine Feile (starr, hart), eine Autofeder (elastisch, hart) oder ein altes Sägeblatt einer grossen Säge (elastisch, hart) sind tolle Ausgangsmaterialien, um eine scharfe Schneide zu erzeugen, ein 1€ Schraubendreher ist nicht geeignet (Chromvanadium-Eisen, weich, nicht elastisch), genausowenig Billig-Schnitzeisen oder Stemmeisen, ein alter Meissel dagegen schon, Stahlnägel auch.

Auch Härte- und Anlass-Techniken möchte ich nur so weit erklären, dass ein langsames Auskühlen (wie z.B. "Aus-glühen") das Eisen weich macht, und ein plötzliches Abkühlen Härte erzeugt, oft aber auch "spröde" macht, und damit die Gefahr des Zerspringens bewirkt, also ist da extreme Vorsicht geboten, ein geplatzter Fräser wirkt wie ein Geschoss.

Ungewolltes Überhitzen: Tritt sowohl beim Schleifen wie auch beim Benutzen auf, und ist für die Schneide tödlich. Auch durch Nachschärfen nicht wieder hinzukriegen. da muss das "ausgeglühte" stück entfernt werden (sicher ein paar Millimeter) und dann erst kann wieder eine Schneide dran.

Der Schnittwinkel

bei einem Messer mit dünner Klinge oder einer Sense hat man da keine grosse Auswahl, die Materialdicke lässt keinen anderen Winkel zu. Bei Bohrern, Fräsern, Dreheisen, und anderen Scheiden für Maschinenbetrieb muss man auf den Verwendungszweck Rücksicht nehmen: Ich möchte es an einem Bohrer für Metall erklären: Er hat 2 Klingen, und die müssen gleichmässig sein (also bei jeder Umdrehung gleich viel Material abtragen), aber der Winkel bestimmt, wie viel. Und damit die erlaubte Drehzahl: Je paralleler die Schneide zum Werkstück (wohlgemerkt im Bohrloch) ist, desto weniger Material wird abgetragen, und desto schneller darf der Bohrer laufen (auch dünner Span genannt). Je "steiler" der Winkel ist, desto mehr Material wird abgetragen, aber dazu muss die Maschine langsam laufen und extrem viel Kraft haben, wenn man da zu schnell ist, rupft es, blockiert, oder die Klinge glüht aus oder bricht sogar. Ganz parallel geht auch nicht, das wäre ein stumpfer Bohrer, also sind es nur ein paar Grad zur Auswahl. Bohrer mit der blossen Hand zu schleifen ist also wirklich etwas, was man geübt haben sollte, sonst wird das Murks.

Das gleiche gilt für jedes schneidende Werkzeug, für jeden Fräser, jede Klinge.

jetzt wirds philosophisch: Der Löwenzahn-Effekt

jeder hat es am Strassenrand schon einmal gesehen: Ein Löwenzahn bohrt sich scheinbar mühelos durch eine mehrere Zentimeter dicke Schicht Asphalt, und der ist doch viel zu hart und stabil, als dass man sich das vorstellen könnte.

Aber der Löwenzahn kümmert sich einfach nicht um diese vermeintliche mechanische Tatsache.

Nachdem man das aber fast überall sehen kann, handelt es sich auch nicht um die Schwachstellen im Asphalt, nein, Löwenzahn ist einfach definitiv stärker als Asphalt, aber sicher nicht härter. Wie kann er dann stärker sein:

Es ist einfach eine Kombination aus Frost, der eingedrungenes Wasser gefrieren lässt und damit Löcher sprengt, und der Zeitfaktor: eine geringe Kraft, aber über einen langen Zeitraum kann Material verformen, das eigentlich viel zu hart (stark) wäre.

Und so was passiert überall, nur findet es sich in unseren Überlegungen nicht so.

Erosion z.B. ist uns allen bekannt: Wasser, Wind oder Sand verformt (über lange Zeit) den härteren Fels und schafft oft super Skulpturen. Und dieses Prinzip kann man auch benutzen, um mit Geduld und viel Zeit ein Material zu bearbeiten, und das mit einem eigentlich zu weichen Schleifmittel. Man benutzt es z.B. beim Polieren, aber auch, um ein sehr hartes Material zu bearbeiten.

Man benutzt es z.B. in einer Kugelmühle, wo Steine durch Wasser und Drehen zu Kugeln geformt werden. Und auch die Gletscher haben so Berge verformt.

Immer, wenn man kein härteres Material hat, kann man ev das gleiche Material (oder Reste davon) als Mittel zum Abtragen und Schleifen benutzen.

So kann man z.B. Holz mit Holzspänen und Metall mit Metallspänen polieren.

Also: lasst Euch von niemand die "Schneid abkaufen"

links ein Metallbohrer als Foto, rechts als Prinzip:

links ein Metallbohrer als Foto, rechts als Prinzip:

Unterscheidung der drei wichtigsten Bohrerarten:

Unterscheidung der drei wichtigsten Bohrerarten: